Welche Art von Wellendichtung wird typischerweise in Pumpen der SLW-Serie verwendet?

2025.11.11

2025.11.11

Branchennachrichten

Branchennachrichten

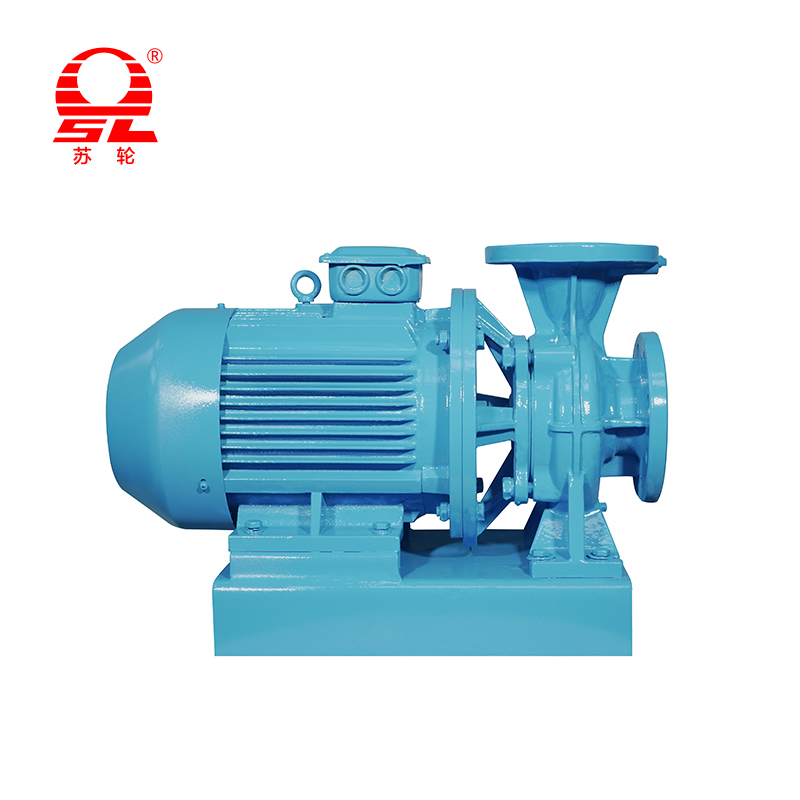

Die horizontale, einstufige, endansaugende Kreiselpumpe der SLW-Serie ist ein Arbeitstier in der industriellen Flüssigkeitsförderung, und ihre Langzeitstabilität und Zuverlässigkeit hängen entscheidend von der Wellendichtung ab. Diese Komponente bestimmt die Fähigkeit der Pumpe, leckagefrei zu arbeiten und sorgt so für Systemeffizienz und Sicherheit. Bei der SLW-Serie ist die Patronen-Gleitringdichtung die am häufigsten eingesetzte und von Fachleuten geschätzte Wellendichtung.

I. Gleitringdichtung: Der Standard für Pumpen der SLW-Serie

Pumpen der SLW-Serie werden unter strikter Einhaltung internationaler Standards (z. B. ISO 2858) entwickelt. Im modernen Industriepumpendesign ist die Gleitringdichtung zur standardmäßigen und bevorzugten Dichtungsmethode geworden. Dieser Wandel wird durch die Notwendigkeit vorangetrieben, häufige Probleme zu überwinden, die mit herkömmlichen Stopfbuchspackungen einhergehen, wie z. B. hohe Leckraten, häufige Wartungsanforderungen und starker Verschleiß der Wellenhülse.

Eine Gleitringdichtung ist ein hochentwickeltes Gerät. Es handelt sich im Wesentlichen um einen Flüssigkeitsdichtungsmechanismus, der aus mindestens einem Paar Endflächen besteht, die senkrecht zur Rotationsachse stehen. Diese Flächen halten Kontakt und relative Gleitbewegung aufrecht und werden durch Flüssigkeitsdruck, die Kraft eines Ausgleichsmechanismus (wie eine Feder oder einen Balg) und die Unterstützung von Sekundärdichtungen zusammengehalten.

II. Strukturelle Vorteile der Patronen-Gleitringdichtung

SLW-Pumpen verwenden überwiegend die Gleitringdichtung vom Patronentyp. Diese Struktur bietet deutliche professionelle Vorteile gegenüber Komponentendichtungen (ohne Kartusche):

1. Präzision bei der Vormontage und Installation

Eine Patronendichtung wird im Werk als komplette Einheit zusammengebaut und umfasst den rotierenden Ring, den stationären Ring, die Federn, die Wellenhülse und die Sekundärdichtungen. Durch diese Vormontage entfallen aufwändige Messungen und Justierungen vor Ort. Bei der Installation wird einfach die gesamte abgedichtete Einheit auf die Pumpenwelle geschoben und verriegelt. Dieser Prozess vereinfacht die Wartung erheblich und stellt entscheidend die präzise Rechtwinkligkeit und Kompression der dynamischen und stationären Flächen sicher – ein entscheidender Faktor, um vorzeitige Ausfälle aufgrund von Installationsfehlern zu verhindern. Die Präsentation dieser hochwertigen, präzisen Installationsinformationen unterstreicht den professionellen Charakter des Website-Inhalts.

2. Auswahl des Reibflächenmaterials

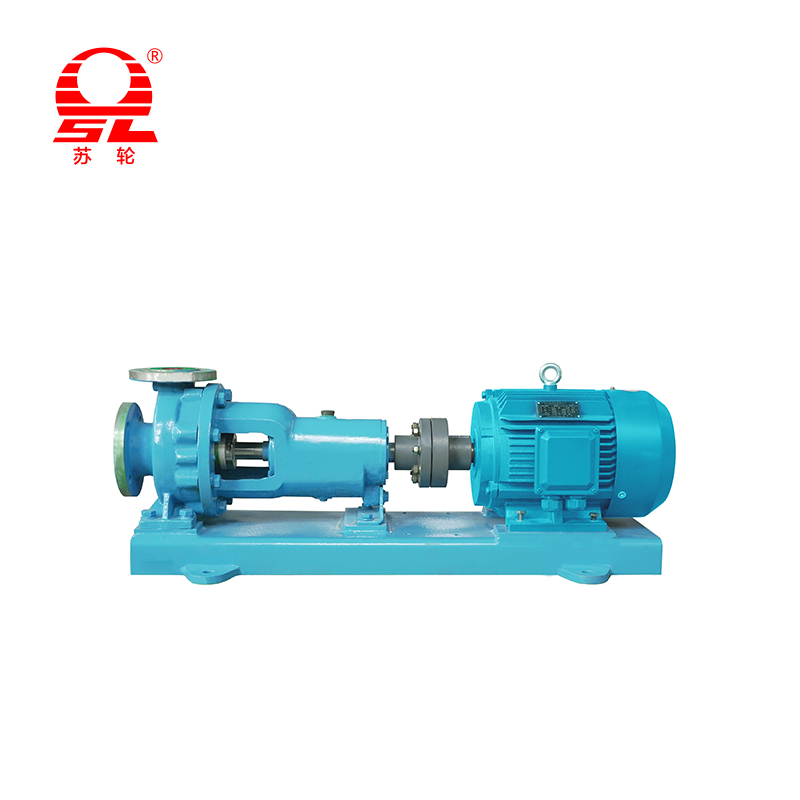

Die SLW-Serie umfasst Varianten wie SLWH (Chemiepumpe) und SLWY (Ölpumpe), die maßgeschneiderte Reibflächenmaterialien erfordern. Die Werkstoffe der Gleitringdichtung müssen gezielt auf das Fördermedium abgestimmt werden. Zu den gängigen Materialpaarungen gehören:

-

Siliziumkarbid vs. Siliziumkarbid (SiC/SiC): Ideal für Medien mit hoher Härte, hoher Abrasivität oder hohem Druck. Es bietet außergewöhnliche Verschleißfestigkeit und chemische Inertheit.

-

Wolframcarbid vs. Wolframcarbid (TC/TC): Geeignet für mittlere bis schwere Anwendungen, bekannt für hohe Festigkeit und gute Wärmeleitfähigkeit.

-

Graphit vs. Siliziumkarbid (Graphit/SiC): Wird normalerweise für allgemeine wasserbasierte oder nicht abrasive Flüssigkeiten verwendet und nutzt die selbstschmierenden Eigenschaften von Graphit.

Die Auswahl des richtigen Materials ist für die Zuverlässigkeit der Dichtung unter bestimmten Betriebsbedingungen von entscheidender Bedeutung und unterstreicht die technische Vielseitigkeit der SLW-Pumpe.

III. Druck- und Spülpläne für die Dichtungskammer

Die Gestaltung der Dichtungskammer der SLW-Pumpe und die Umgebung des Fördermediums sind entscheidende Faktoren für die Lebensdauer der Dichtung.

1. Druckausgleich und Medienisolierung

Gleitringdichtungen verfügen häufig über eine druckausgeglichene Konstruktion. Dieser Mechanismus reduziert die Schließkraft (oder Flächenlast), die auf die Dichtflächen wirkt, was wiederum die Reibungswärme minimiert und die Lebensdauer der Dichtung verlängert. Darüber hinaus muss das Design der SLW-Dichtungskammer Industriestandards entsprechen, wie sie beispielsweise aus API-Plänen abgeleitet sind, um die erforderlichen Spül- oder Abschrecksysteme zu implementieren.

2. Anwendung typischer Spülpläne

Bei Standard-SLW-Pumpen, die sauberes Wasser oder ungefährliche Medien fördern (z. B. in Zirkulationsanwendungen), ist eine einfache interne Rezirkulationsspülung (ähnlich API Plan 11) üblich. Dabei wird ein kleiner Strahl Hochdruckflüssigkeit vom Auslass der Pumpe durch eine Drossel oder einen Kühler zurück in die Dichtungskammer geleitet, um die Reibflächen zu schmieren und zu kühlen.

Für SLWH-Chemiepumpen zur Förderung heißer, flüchtiger oder giftiger Medien sind komplexere Systeme erforderlich. Dies erfordert häufig eine externe Einspritzung sauberer Flüssigkeit (ähnlich wie bei API Plan 32) oder eine Doppeldichtungskonfiguration mit einer Sperrflüssigkeit. Doppeldichtungen erzeugen mithilfe einer isolierenden Flüssigkeit einen Film zwischen den Dichtflächen, der „Null Emissionen“ anstrebt und verhindert, dass das Fördermedium in die Umgebung oder in das Lagergehäuse gelangt.

IV. Wartung und Lebenszyklusmanagement

Die „Back-Pull-out“-Struktur der SLW-Pumpe wird durch die Patronen-Gleitringdichtung perfekt ergänzt. Diese Konstruktion ermöglicht es dem Wartungspersonal, die Dichtung auszutauschen, ohne das Pumpengehäuse oder die Rohrleitung zu trennen. Durch einfaches Entfernen der Motor-, Kupplungs- und Lagerrahmenbaugruppe kann die gesamte Patronendichtung entnommen werden. Durch dieses Design werden Ausfallzeiten deutlich minimiert.

Die regelmäßige Inspektion ist der Kern des Dichtungslebenszyklusmanagements. Fachleute sollten sich auf die Überwachung konzentrieren:

-

Leckagerate: Von einer Gleitringdichtung wird erwartet, dass sie eine geringe Menge „Dampf“ oder „Feuchtigkeit“ aufweist, ein kontinuierlicher Tröpfchenstrom ist jedoch nicht akzeptabel. Erhöhte Leckagesignale sind mit Verschleiß oder einer Verschlechterung der Sekundärdichtungen verbunden.

-

Temperatur: Die Überwachung der Siegelkammertemperatur mit einer Infrarotpistole oder installierten Sensoren ist von entscheidender Bedeutung. Ein abnormaler Temperaturanstieg weist häufig auf unzureichende Schmierung, Spülfehler oder übermäßigen Flächendruck hin.

-

Vibration: Ein Dichtungsversagen kann zu einer Unwucht des Rotors führen und übermäßige Vibrationen verursachen.

+86-0523- 84351 090 /+86-180 0142 8659